Vertikaler Campus wächst

Unter dem Projektnamen Eclipse entsteht derzeit in Düsseldorf ein 60 m hoher Büroturm. Um allen Schalungsanforderungen auf technisch höchstem Niveau souverän zu begegnen, entschied sich Dreßler Bau aus Aschaffenburg für den Einsatz zahlreicher Systemlösungen von Ulma Construction aus Rödermark – auch schalungstechnisch ist Eclipse ein Projekt der Superlative.

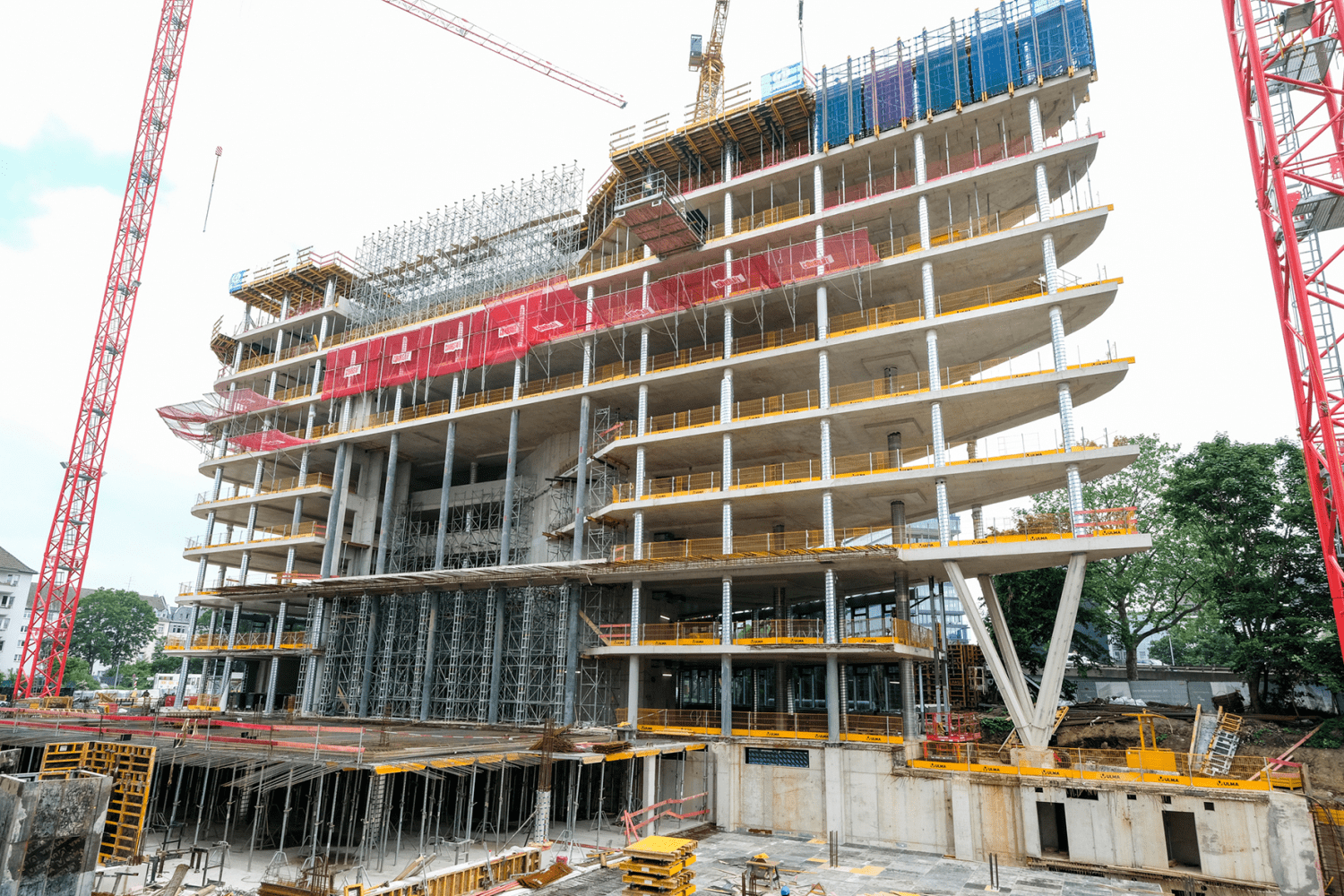

Auf dem rund 8.700 m² großen Grundstück am Kennedydamm wächst ein 16-geschossiges Bürohochhaus nebst zweigeschossigem Eingangsbauwerk mit Lobby-/Lounge-, Konferenz-, Service- und Restaurantbereichen. Nach Fertigstellung Ende 2022 soll der dreieckige, gläserne Gebäudekorpus auf 26.000 m² Nutzfläche moderne Arbeits-, Kommunikations- und Präsentationsmöglichkeiten bieten. Eine Besonderheit ist die Konzeption als vertikaler Campus. Hinter der abwechselnd geschuppten und glatten Glasfassade befinden sich neben den Büroflächen Atrien und Loggien als gemeinschaftliche Campusflächen, die sich teils über vier Etagen erstrecken und wie eine Helix um das Gebäude winden. Ein optisches wie statisches Charakteristikum sind zwei 9 m hohe, V-förmige Stahlbeton-Stützenpaare, die den zweigeschossigen Eingangsbereich bilden. Die zweigeschossige Tiefgarage beherbergt Ladestationen für Elektroautos und E-Bikes sowie eine große Zahl an Fahrradstellplätzen.

Aktuell sind die Rohbauarbeiten noch in vollem Gange. Bis April 2021 konnten bereits sechs der insgesamt 16 Geschosse fertiggestellt und mit ersten Fassadenarbeiten begonnen werden. Dabei war bei allen Betonbauarbeiten höchste Präzision selbstverständlich. Für die aufwendigen Deckenkonstruktionen kamen unter anderem 750 m2 des neuen Deckensystems Onadek sowie 600 m2 MK-Deckentische zum Einsatz. Ulma-Projektleiter Michael Gräfe: „Onadek vereint die Vorteile einer Holzträgerschalung – also den flexiblen Aufbau und eine optimale Anpassung an die zu errichtenden Gebäudekonturen – mit den technischen Stärken einer Schnellabsenkung zum Frühausschalen.“ Weiterer Vorteil ist, mit einem aus Stahlelementen bestehenden Trägersystem ein standsicheres Deckenschalsystem zu errichten.

Bei der Montage wird ein ausgeklügeltes System von Haupt- und Nebenträgern über Zwangsführungen stabil zusammengesteckt. Die hohe Aufbaugeschwindigkeit liegt nicht zuletzt daran, dass sich die Gewichte der einzelnen Bauteile kaum von klassischen Holzträgern (H20) unterscheiden. Wirtschaftlicher Nutzen: Nach Beendigung der Schalarbeiten sind keine vernagelten, abgeschnittenen oder anderweitig beschädigten Holzträger zu beklagen. Für ein sicheres Arbeiten an den Rändern wurden MBP-Gitterelemente eingesetzt. Die werkseitig vorgefertigten Bauelemente gehen bei Arbeitssicherheit und Absturzsicherung weit über die vielerorts übliche Absicherung mit Geländerpfosten und -brettern hinaus.

Als Nukleus des architektonischen Gesamtkonzepts eines vertikalen Campus verlaufen die helixförmigen Atrien und Loggien teilweise über vier Geschosse rund um das Gebäude. Um den hohen statischen Anforderungen dieser außergewöhnlichen Lichträume gerecht zu werden, hat Dreßler Traggerüste mit Unterstützungshöhen bis zu 20 m aus dem Traggerüstsystem T-60 errichtet. Auf diesem eigens zum Abtrag hoher vertikaler und horizontaler Lasten entwickelten System konnte die in der Ulma-Zentrale als Sonderschalung individuell vorkonfektionierte Oberkonstruktion sicher gelagert werden. „Durch die maßgeschneiderte Anfertigung dieser Trägerrost-Elemente konnten wir die außergewöhnliche Geometrie des Bauwerks gut beherrschen“, beschreibt Gräfe. „Den Traggerüsten kam die anspruchsvolle Aufgabe zu, die Lasten aus mehreren aufgehenden Geschossen durchzuleiten. Eine sehr umfangreiche statische Berechnung für die eingesetzten Trägerroste war deshalb im Vorfeld als Grundlage für die Errichtung der Lichträume unerlässlich.“ Insgesamt wurden rund 80 Trägerroste mit einer Fläche von knapp 800 m² gefertigt, die auf knapp 10.000 m³ Traggerüst liegend den Luftraum ausfüllen.

Auch für die abgerundeten Gebäudespitzen im Nord- und Südbereich des Eclipse vertraute Dreßler auf Individuallösungen aus der Ulma-Produktion. Für die Fassadengeometrie wurden in Rödermark Schalschilder maßgerecht entworfen und vormontiert, die dann vor Ort als Fassadenelemente verwendet wurden. Die über zwei Geschossebenen eingesetzten rund 20 Elemente ermöglichten ein sicheres Arbeiten in allen Geschossebenen sowie gleichermaßen eine zuverlässige Abschalung des Deckenrands. Nach Fertigstellung einzelner Geschossbereiche wurden die Elemente versetzt und Etage für Etage weiterverwendet. Für alle vertikalen Betonbauteile setzte Dreßler auf 2.000 m2 der Rahmenschalung Orma, die speziell für die Aufnahme hoher Frischbetondrücke konzipiert wurde. Die hohe Vielfalt an Zubehör und der qualitativ hochwertige Schalbelag halfen auch in Düsseldorf, die anspruchsvollen ästhetischen Vorgaben der Gebäudegeometrie und die formulierten Ansprüche an die Erstellung hochwertiger Betonoberflächen konstant zu erfüllen.