Betonmischanlagen bei Jahrhundertprojekt

Vor der monumentalen, aber sanierungsbedürftigen Spitallamm-Staumauer am Grimselsee wird eine neue Bogenmauer errichtet. Für die Großbaustelle auf 1.900 m Seehöhe installierte SBM Mineral Processing zwei Betonmischanlagen samt Restbeton-Recyclinganlage. Die Anlagen erfüllen – so wie die zertifizierten Betonsorten – alle speziellen Anforderungen dieses Schweizer Jahrhundertprojekts.

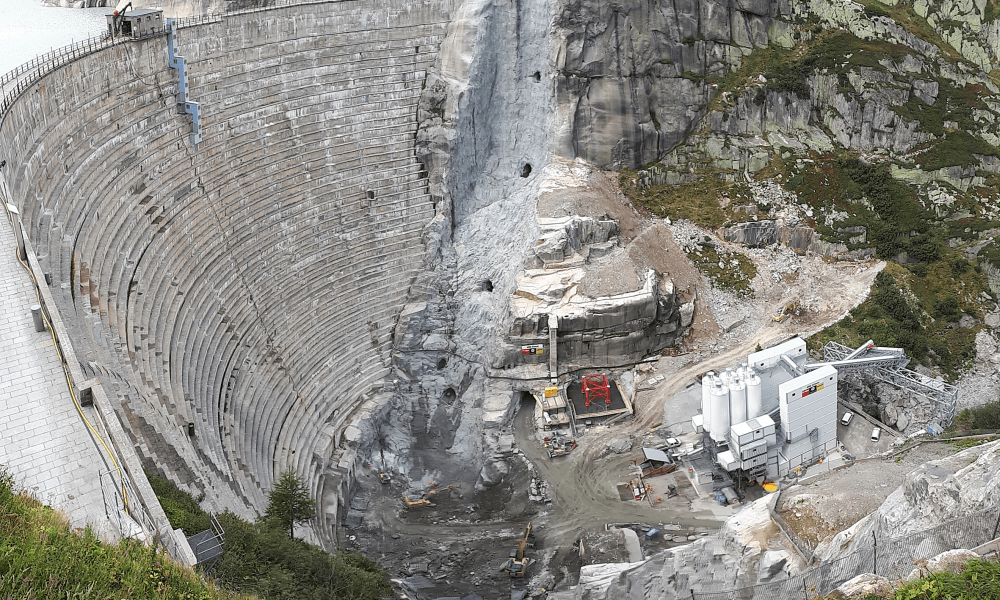

Um 1930 wurde mit der Staumauer Spitallamm im Berner Oberland eine der ersten und größten Bogengewichtsmauern erbaut. Handlungsbedarf entstand nun durch einen Riss, der sich seit geraumer Zeit quer durch das Innere der Mauer zieht. Anstatt das massive Bauwerk abzubrechen oder zu sanieren, entschieden sich die Verantwortlichen, unmittelbar davor eine neue, doppelt gekrümmte Bogenmauer hochzuziehen. Kostenpunkt: 125 Mio. Franken. So kann der Kraftwerkbetreiber KWO die Wasserkraft des Grimselsees auch während der sechsjährigen Bauzeit für die umweltfreundliche Stromerzeugung nutzen. Den Beton für die Ersatzmauer liefern Hochleistungsanlagen von SBM. Unterhalb der alten Staumauer wurden gleich zwei Anlagen vom Typ Linemix 3500 CM 800-6 H installiert, um in den kurzen, aber intensiven Bausaisonen Produktionsspitzen von gut 900 m3 Festbeton pro Tag und Ausfallsicherheit zu gewährleisten.

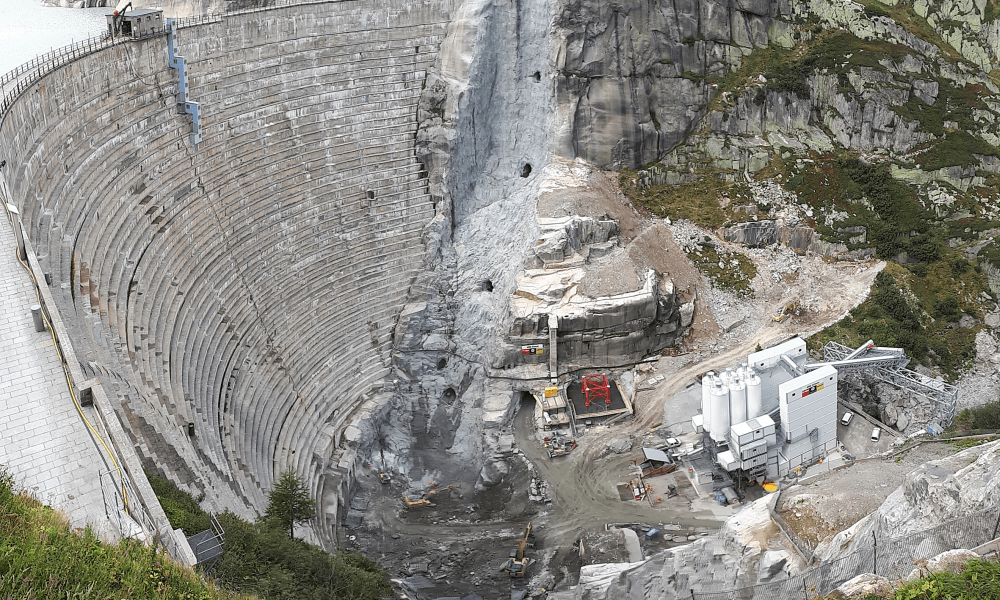

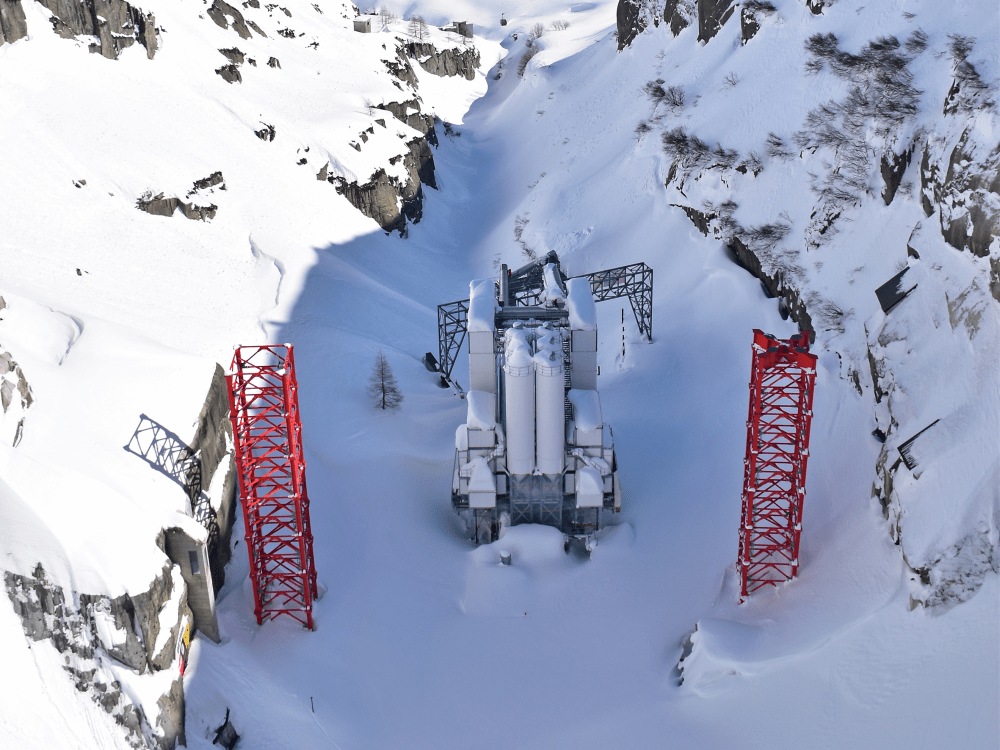

Auf fast 2.000 m Höhe ist die Logistik eine gewaltige Herausforderung: Der Transport über Gebirgsstraßen, Stollen und Materialseilbahnen, die beengten Platzverhältnisse, Windgeschwindigkeiten von weit über 200 km/h, Staublawinen, hohe Schneelast und extreme Temperaturen erschweren die Arbeitsbedingungen. Die Bausaison verkürzt sich aufgrund der schneereichen Winter auf Mai bis Oktober, dann sind über 70 Spezialisten der Arge Grimsel Tag für Tag im Einsatz.

2019 wurde die hochalpine Großbaustelle erschlossen und der Auftrag an SBM Mineral Processing erteilt, im Sommer 2020 war Baubeginn. Durch ein perfektes Baustellenmanagement wurden die fast täglichen Sprengunterbrechungen und die Covid-19-Einschränkungen gut gemeistert. So konnte SBM in Zusammenarbeit mit dem Schweizer Servicepartner Amatech die großen Linemix-Anlagen in nur drei Monaten fertigstellen. Nach aufwendigen Testreihen wurden die Anlagen und die speziellen Betonrezepturen zertifiziert, sodass die Betonproduktion für den Neubau der Staumauer im Juni 2021 starten konnte. Dank Isolierverkleidung produzieren die Anlagen zuverlässig und müssen auch während der Winterpause, bei der sie ihre Standzeit teils im meterhohen Schnee verbringen, nicht temperiert werden.

Während die bestehende Bogengewichtsmauer mit bis zu 70 m Betonstärke am Fuß auch ihre eigene Masse dem Wasserdruck entgegensetzt, ist die neue Mauer als schlanke, doppelt gekrümmte Bogenmauer konzipiert. Und das stellt ganz besondere Anforderungen an die Betonrezeptur, die eine sehr hohe Dosiergenauigkeit voraussetzt. Aus der Mauerhöhe von 113 m und einer Kronenlänge von 212 m ergibt sich ein Betonvolumen von 210.000 m³ – gemischt in den containermobilen SBM-Hochleistungsanlagen. Die Linemix 3500 CM 800-6 H überzeugte die Arge Grimsel durch höchste Betonqualität, einfache Wartung, optimales Raumangebot und Wirtschaftlichkeit. „Die Anlagen von SBM entsprechen den besonderen Anforderungen von Staumauerbeton gemäß EN 206: Vorsatzbeton, Kontaktbeton und Massenbeton für die Kernzone“, erklärt Baustellenchef Olivier Balmer. Für letztere Betonsorte kann mit Korngrößen bis 125 mm doppelt so großes Gesteinsmaterial verarbeitet werden wie üblich. So kann das in der Nähe deponierte Gesteinsmaterial – 700.000 t Grimselgranit vom Sprengausbruch eines Kraftwerksbaus in den 1970er-Jahren – für die Betonproduktion der Ersatz-Staumauer aufbereitet werden.

Beide Mischanlagen verfügen über Doppelwellen-Chargenmischer für Staudämme, Zuschlagstoffbeschickung über Förderbänder, Zuschlagstofflager für sechs Sorten Gestein und drei Bindemittelsilos. Der Beton wird hauptsächlich auf Krankübel mit 7 m3 Nutzinhalt abgegeben.

Seit 40 Jahren wurde in der Schweiz keine vergleichbare Staumauer mehr realisiert. Umso größer war die Herausforderung, Betonmischungen zu entwickeln, die den extremen Anforderungen der einzelnen Mauerteile optimal gerecht werden. Schließlich muss die neue Talsperre mindestens weitere 100 Jahre dem hydrostatischen Druck standhalten. Aber auch die gute Verarbeitbarkeit des Betons, die Beständigkeit gegen Witterung und Temperaturschwankungen sowie die Verwertung des vorhandenen Gesteins waren wichtige Faktoren in der mehrmonatigen Testphase. Die verschiedenen Betonrezepturen wurden in Würfel gegossen und sowohl vor Ort als auch in externen Labors u. a. auf Druckfestigkeit und Wärmeentwicklung geprüft, denn Qualität und Sicherheit haben oberste Priorität.

Als sinnvolle Ergänzung für den Naturschutz wie auch wirtschaftlich, lieferte SBM Mineral Processing eine Restbeton-Recyclinganlage an die Baustelle. „Das Waschwasser, das für die Reinigung von Fahrmischer, Krankübel und Mischer verwendet wurde, wird verarbeitet, Rückstände werden wieder der Betonproduktion zugeführt. So entsteht ein geschlossener Materialkreislauf“, betont Helmuth Neubacher, bei SBM für den Vertrieb von Betonmischanlagen in der Schweiz verantwortlich.

2025, knapp ein Jahrhundert nach Baubeginn der alten Staumauer, soll die neue fertig sein. Sie wird genauso hoch sein, die Bauzeit beträgt auch diesmal sechs Jahre, allerdings wird nur ein Bruchteil an Personal benötigt: Während damals 600 Arbeiter auf der Großbaustelle beschäftigt waren, sind es heute nur noch knapp 100 – dank moderner Technik, aber auch weil wegen des laufenden Kraftwerkbetriebs kein besonderer Zeitdruck besteht. Die Linemax-Anlagen können später aufgrund der modularen Bauweise unkompliziert, ohne Substanzverlust rückgebaut und an ihren nächsten Einsatzort übersiedelt werden. Sobald die neue Staumauer in Betrieb gehen kann, werden in der Wintersaison Grund- und Betriebsdurchlass des bestehenden Damms geöffnet und oberhalb des Absenkziels zusätzliche Flutungsbohrungen durchgeführt, um die neue Staumauer gleichmäßig zu belasten. Diese Entscheidung wurde aus Gründen der Denkmalpflege und zur Einsparung des sehr hohen Aufwands für Abbruch und Beton-Entsorgung getroffen.