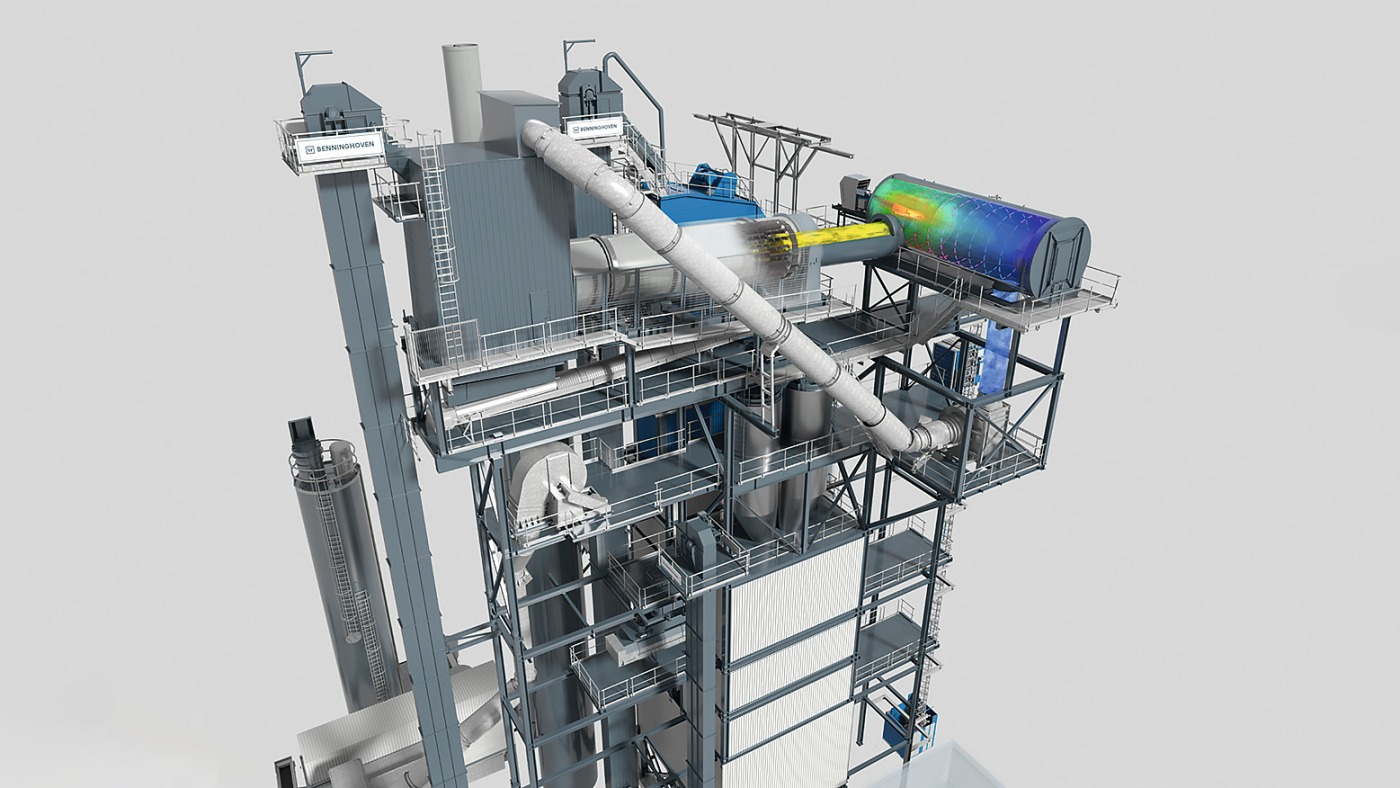

Heißgaserzeuger verarbeitet 100 Prozent Recycling-Material

Mit einem Heißgaserzeuger von Benninghoven kann man Asphalt aus 100 Prozent Recycling-Material herstellen – und dabei aktuelle, strenge Emissionsnormen wie die deutsche TA-Luft einhalten.

Mit dem Heißgaserzeuger erfüllt Benninghoven die Forderungen nach hohen Recycling-Zugabequoten und gleichzeitig geringen Emissionen im kontinuierlichen Betrieb. Laut TA-Luft dürfen die Gesamtkohlenstoff-Emissionen (Cges) den Grenzwert von < 50 mg/m³ nicht überschreiten. Bereits die Nutzung von 60 Prozent Altasphalt bei der Herstellung von neuem Mischgut spart in der gesamten Straßenbau-Prozesskette 18 Prozent CO2 ein. Zugleich sind die Kosten für Recycling-Material gegenüber Weißmineral aus dem Steinbruch wesentlich geringer. Das liegt vor allem am bereits enthaltenen Bitumen. Der Preis der kostenintensivsten Zutat der Asphaltproduktion ist in den letzten Jahren stark gestiegen und unterliegt zudem starken Schwankungen. Da immer mehr Straßen saniert als neu gebaut werden, rückt in vielen Regionen weltweit die Wiederverwertung von Altasphalt zunehmend in den Fokus.

Der Heißgaserzeuger erreicht eine maximal mögliche Recycling-Quote von 100 Prozent. Cges entsteht dabei nur in geringem Maß, da das Recycling-Material lediglich auf 160 °C erhitzt wird. Besonders bei Naturasphalten oder Zuschlagstoffen ist das anders, hier können Schadstoffe sogar bereits bei niedrigen Temperaturen von weit unter 160 °C ausdampfen, welches aber das Heißgaserzeugersystem reduziert. Beim Gegenstromprinzip feuert der Brenner in den Heißgaserzeuger und erwärmt die Umluft in der Recyclingtrommel intensiv. Anschließend erhitzt diese heiße Luft das Recycling-Material in der nachgelagerten Recyclingtrommel indirekt und materialschonend. Dabei wird das Recyclingmaterial bereits auf die Endtemperatur erhitzt. „Wir führen dem Material in der Recycling-Trommel also ausschließlich heißes Gas zu, weil das mit Bitumen behaftete Recycling-Material bei einer Direktbefeuerung verbrennen würde“, erklärt Steven Mac Nelly, Leiter Entwicklung & Konstruktion bei Benninghoven.

Wenn es um neue Asphaltmischanlagen geht, bietet der Hersteller mit der RPP-Serie Anlagen, die bereits ab Werk für die Verarbeitung hoher Recycling-Quoten ausgelegt sind und den Heißgaserzeuger integrieren. RPP steht für Recycling Priority Plant, also Anlagen, die den Recycling-Materialfluss priorisieren. Betreiber von Bestandsanlagen können die ebenfalls nutzen, indem sie den Heißgaserzeuger nachrüsten. Die führende Asphaltrecycling-Technologie trägt auch dazu bei, die Betriebserlaubnis im Zuge wachsender Anforderungen aufrechtzuerhalten: „Zur Standorterhaltung und Realisierung hoher Recycling-Quoten können wir den Heißgaserzeuger auch in Form eines Retrofit-Projekts installieren“, sagt Steven Mac Nelly.

Bauma: Freigelände Süd 1111

Service

Steven Mac Nelly, Leiter Entwicklung & Konstruktion bei Benninghoven, erklärt in einem Video den Heißgaserzeuger.