Besser steuern ohne Druck

Die elektrohydraulische Vorsteuerung ist das Aushängeschild der neuesten Cat-Baumaschinengeneration und Grundlage für den Einsatz von Assistenzsystemen, Fernsteuerungen und eines Tages sogar völlig autonomen Baumaschinen. Die Hydrauliksysteme werden noch besser, indem sie Leistung nach Bedarf bereitstellen und die Kraftstoffeffizienz erhöhen. Caterpillar setzt innerhalb der Maschinenarchitektur mehr und mehr elektrohydraulische Steuerungen zum Steuern der verschiedenen Subsysteme ein.

Die fortschrittliche Technologie, die Caterpillar um elektrohydraulische Lösungen herum aufbaut, klingt zwar komplex, vereinfacht aber das Gesamtsystem und erhöht die Fähigkeit, maßgeschneiderte Lösungen nach Kundenbedürfnissen anzubieten. Ein Beispiel: „Unsere frühere hydraulische Vorsteuerung erforderte die Verlegung von Hydraulikleitungen in die Kabine und machte deren Gesamtkonstruktion komplexer. Indem wir die Vorsteuerleitungen aus dem Gesamtsystem entfernten, wuchs der Innenraum der Kabine“, erklärt Vijay Ramasamy, Chefingenieur bei Caterpillar Construction Industry Digital und Technology Development in Peoria, USA. Die elektronisch gesteuerten elektrohydraulischen Systeme würden es ermöglichen, Baumaschinen im Laufe der Zeit mit intelligenten Sensoren, neuen softwarebasierten Assistenzfunktionen und verbesserter Konnektivität weiterzuentwickeln. „Wirklich ein Technologie-Enabler“, so Ramasamy.

Die Cat-Maschinen der nächsten Generation wurden mit Blick auf diese Technologieintegration konstruiert. Die Next-Generation-Hydraulikbagger-Linie startete mit dem ikonischen Modell 320 als Basis für alle künftigen Cat-Bagger. Das Konzept hat den Vorteil, dass einmal eingearbeitete Bediener alle verschiedenen Maschinen der Produktlinie mit einem Minimum an Schulung bedienen können. Obwohl die Maschinen immer komplexer werden, finden Bediener die gleiche Ergonomie, das gleiche Aussehen und die gleichen Funktionen, unabhängig von der Größe und dem Gewicht der Maschine.

Die Technologie identisch gestylt

„Zugleich haben die Konstrukteure darauf geachtet, dass die Zugänglichkeit der Komponenten und Bedienelemente für die Wartung erleichtert wurde“, ergänzt Stefan Ortloff, Leiter des European Excavator Design Centers (EDC) in Wackersdorf. „Alle anderen Modelle – und davon gibt es nun eine eng gestufte Reihe von 15 bis 100 t Einsatzgewicht – sind mit dem gleichen kundenorientierten und technologischen Ansatz konzipiert. Sie haben das gleiche Styling, das gleiche Komfortniveau, die gleiche Leistung und natürlich die gleiche Technologie.“ Dadurch könne man eine bessere Leistung, geringere Betriebskosten und höheren Fahrerkomfort bieten.

Ein weiterer großer Vorteil ist die Möglichkeit, die Software per Fernzugriff zu aktualisieren, die Maschinensoftware upzudaten, die Fehlercodes der Maschine aus der Ferne zu überprüfen und den Servicewert insgesamt zu erhöhen. „Unsere Kunden stehen unter dem Druck, schneller zu arbeiten, den Job gleich beim ersten Mal richtig zu machen und das Risiko von Zwischenfällen auf der Baustelle zu reduzieren“, weiß Ortloff. „Die Assistenzsysteme, die jetzt zur Standardausstattung der Maschinen gehören, tragen dazu bei, Ineffizienzen zu reduzieren, den Fahrer bei sich wiederholenden Aufgaben zu unterstützen, den Arbeitsplatz sicher zu halten und das Risiko von Schäden zu minimieren.“

Früher verfügbare Lösungen erforderten oft teure Hardware, die von einem Drittanbieter installiert wurde und bei falscher Installation die Garantie der Basismaschine beeinträchtigen konnte. Bei Cat-Baumaschinen sind die Assistenzsysteme ab Werk installiert, voll in die Maschine integriert und können bei Bedarf vom Fahrer aktiviert werden, ohne dass komplexe Hardware hinzugefügt werden muss. Darüber hinaus verfügen die elektrohydraulischen Lösungen über eine Diagnosefunktion an der Maschine, die bei der Fehlersuche helfen kann. Dann kann der Zeppelin-Service gleich mit den richtigen Ersatzteilen losfahren, um die Maschine zu reparieren oder zu warten. Um Trends zu verfolgen und künftige Bedürfnisse zu erkennen und erfüllen zu können, werden viele Vorserienmaschinen im Feldeinsatz bei Kunden platziert, damit sie Stunden sammeln und die Anwender kritisches Feedback geben können.

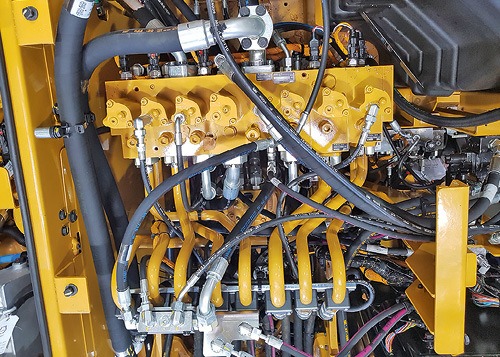

Das Funktionsprinzip

Die in Baumaschinen ab einer gewissen Größe praktisch immer vorhandene Vorsteuerung dient als Servo, um mehr Feinfühligkeit, geringere Bedienkräfte und sichere Arbeitsbedingungen zu erzielen. Dabei steuern Joysticks oder andere Bedienelemente der Arbeitsausrüstung ein hydraulisches Niederdrucksystem, das wiederum die Ventile eines Hochdrucksystems für die Bewegungen der Arbeitsausrüstung ansteuert. Man vermeidet dabei auch, Hochdruck-Hydraulikleitungen mit oft mehr als 300 Bar Arbeitsdruck in die Kabine zu führen, um Wärmeübertragung auf die Bedienelemente und hohe Schäden im Fall von Undichtigkeiten zu vermeiden. Die elektrohydraulische Vorsteuerung steuert die Ventile der Hochdruckkreise mit elektrischen Befehlen an, somit müssen keine Hydraulikleitungen mehr in die Kabine verlegt werden.