Sanierung in Formel-1-Qualität

Der Silverstone Circuit in England ist eine der traditionsreichsten Rennstrecken überhaupt. Wie man ein solches Bauwerk erfolgreich saniert, zeigte das Bauunternehmen Tarmac mit dem auf Rennstrecken spezialisierten Ingenieurbüro Studio Dromo – und mit Maschinen und Anlagen von Wirtgen, Vögele, Hamm und Benninghoven.

Das Besondere der Baumaßnahme: Der Betreiber nutzte sie nicht nur zum Abfräsen und Erneuern des Asphaltpakets, sondern auch für eine Reprofilierung der Fahrbahn. In einem 3D-Modell identifizierten die Ingenieure Unebenheiten und von Aquaplaning gefährdete Stellen. Basierend auf diesen Daten haben die Planer die Rennstrecke optimiert, bevor Wirtgen-Fräsen und Vögele-Fertiger im Verbund mit Hamm-Walzen die Strecke dank digitaler Steuerungssysteme millimetergenau abtrugen, beziehungsweise neu einbauten – mit Spezialasphalt von zwei Benninghoven-Mischanlagen.

Bodenwellen beseitigen, Aquaplaning verhindern, das Kurvengefälle verändern: Das waren die wichtigsten Gründe für eine Neuprofilierung der Rennstrecke in Silverstone. Deshalb begannen die Sanierungsarbeiten mit der Erstellung eines 3D-Modells durch die italienischen Rennstrecken-Experten von Studio Dromo und das britische Bauunternehmen Tarmac. Darin identifizierten die Experten Schwachstellen und optimierten sie. Nach der Abnahme durch den Streckenbetreiber übertrugen mehrere Totalstationen die digitalen Planungsdaten direkt an die Wirtgen-Fräsen. Das spart Zeit, sorgt für hohe Präzision und ein qualitativ hochwertiges Fräsergebnis. Gerade bei Rennstrecken gilt es, bis auf wenige Millimeter Abweichung genau zu arbeiten. Dafür setzen Kaltfräsen von Wirtgen auf den intelligenten Assistenten Level Pro Active.

Das Nivelliersystem mit innovativen Bedienpanels lasst sich intuitiv einstellen, ist vollständig in die Maschinensteuerung integriert und ermöglicht einen hohen Automatisierungsgrad, denn wichtige Maschinenfunktionen sind direkt miteinander verknüpft. Zudem bietet es mit dem 3D-Kit eine einfache und praxisgerechte Schnittstelle, die mit 3D-Systemen gängiger Hersteller kompatibel ist. So auch in Silverstone: Die Kaltfräsen haben die Planungsdaten des Geländemodells über Laserempfänger erhalten und selbstständig umgesetzt. „Bei einer zulässigen Abweichungstoleranz von lediglich ±2 mm, gemessen auf 13 m war klar, dass wir neueste und führende Technologien einsetzen mussten, um ein exzellentes Ergebnis abzuliefern“, sagt Tim Smith, Technischer Leiter bei Tarmac.

Für die Fahrer der aktuellen Großfräsen-Generation ist schon die Vorbereitung der Maschinen für 3D-Einsätze sehr einfach. So wurden etwa die Befestigungsmöglichkeiten für die Sensorsysteme auf dem Wetterschutzdach stark vereinfacht. Und die Bediener der beiden Wirtgen-Großfräsen vom Typ W 210 Fi konnten einen guten Job abliefern. Die Frästiefe betrug durchschnittlich 7 cm, tatsächlich variierte sie jedoch an jedem Punkt der Strecke stark. In vier Tagen hatte das erfahrene Frästeam von Tarmac den Asphalt auf einer Fläche von 87.000 m² abgetragen.

Fast schon eine Wissenschaft für sich war in Silverstone das Thema Asphalt. So entfernte Tarmac einen Großteil der Feinanteile aus dem gebrochenen Gestein durch Waschen. Danach bereiteten zwei Benninghoven-Asphaltmischanlagen an den Tarmac-Standorten Elstow und Harper Lane daraus frisches Mischgut auf. Trotz anspruchsvoller Rezepturen mit speziellem Bitumen und High-tech-Zuschlagstoffen konnten die Anlagen die streng kontrollierten Formel-1-Qualitätsstandards einhalten. Ergebnis ist ein hochstandfester Asphaltbelag, der darauf ausgelegt ist, hartem Bremsen und extremen Querkräften langfristig zu widerstehen. Dadurch ist auch das Risiko neuer Bodenwellen deutlich reduziert. Daneben war auch die Baustellenlogistik anspruchsvoll: 360 t Asphalt pro Stunde war an die Strecke zu transportieren.

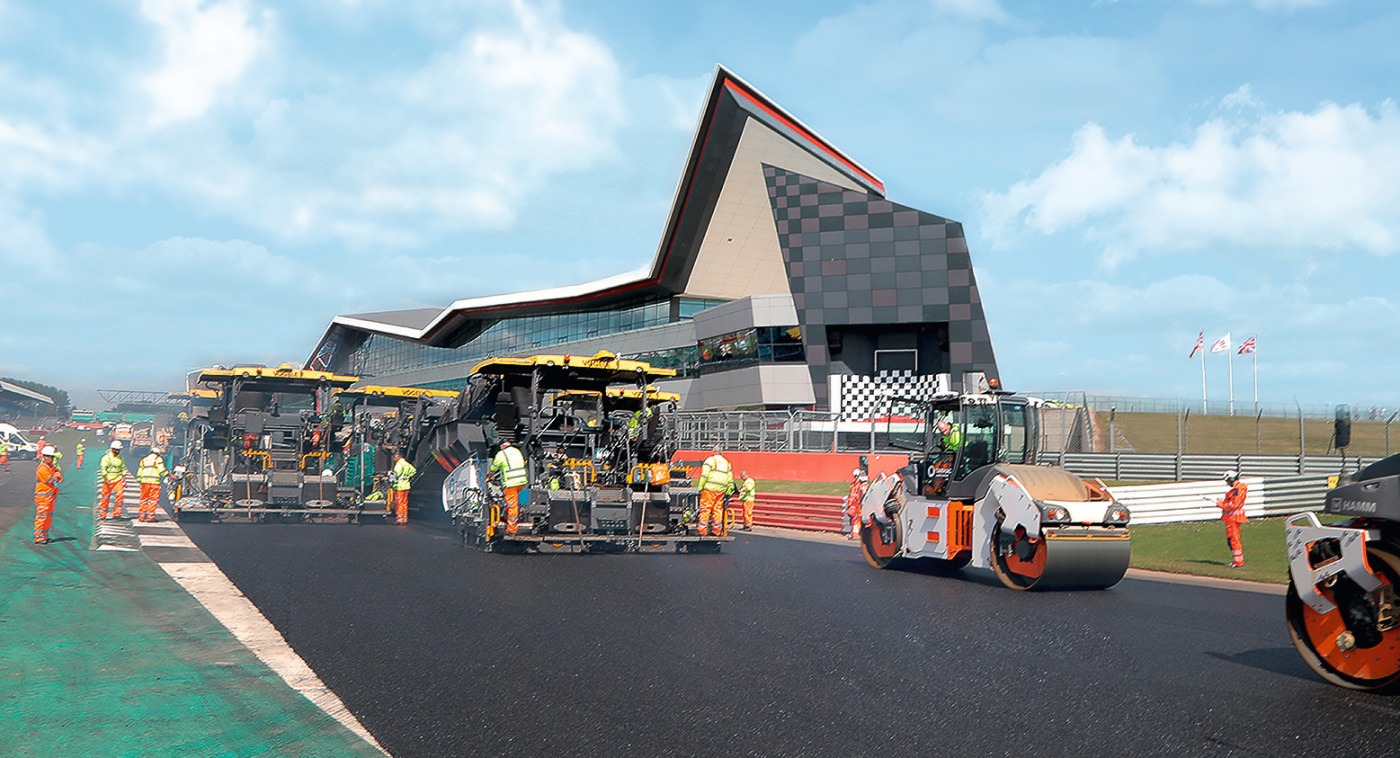

Den Einbau der neuen Asphaltschichten übernahmen Gespanne von Vögele. Drei Fertiger Super 1800-3i arbeiteten mit drei Beschickern vom Typ MT 3000-2i Offset zusammen – was für die Einbau-Quantität und -Qualität mitentscheidend war. Denn der Einsatz von Beschickern entkoppelt die Materialübergabe vom Lkw an den Fertiger. Während der Beschickerfahrer sich um den Materialtransport und die Kommunikation mit dem Lkw-Fahrer kümmert, kann sich der Fertigerfahrer voll auf den eigentlichen Einbau konzentrieren.

Wichtig für die Qualität war zudem der Einbau durch die drei Fertiger in V-Staffelung. Die beiden Maschinen auf den äußeren Einbaubahnen agierten leicht versetzt hinter dem Fertiger auf der Mittelbahn. Durch den Einbau heiß an heiß entstand eine nahtlose Fahrbahn über die gesamte Breite. Und damit Tarmac den Einbau im korrekten Temperaturfenster kontrollieren und dokumentieren konnte, waren alle drei Vögele-Fertiger mit dem kontaktlosen Temperatur-Messsystem Roadscan ausgestattet.

Bei der Herstellung der Endverdichtung der 3 cm starken Binder- und der 4 cm starken Deckschicht waren dann Technologien von Hamm gefragt: Die Tandemwalzen der Serien HD+ und DV+ verdichteten intelligent – mit Witos HCQ. Das steht für Hamm Compaction Quality und umfasst mehrere Produkte zur Messung, Überwachung, Dokumentation und Steuerung von Verdichtungsprozessen. Die Walzenfahrer bekommen auf einem Display in ihrer Kabine den bereits erreichten Verdichtungsfortschritt angezeigt. Bei einer anspruchsvollen Rennstrecken-Baumaßnahme wie in Silverstone gibt es auch für die einwandfreie Oberflächenqualität einen Beweis: Die geforderte Rauheit beziehungsweise das wichtige Grip-Niveau von 0,28 – gemessen nach dem International Roughness Index – hat Tarmac eingehalten.