Von elegant bis exotisch

Alle reden vom E-Lkw. Verteilerverkehr und innerdeutscher Fernverkehr bilden zurzeit noch den Fokus in der Anwendung. Die Baubranche wartet erst mal ab. Außer in Skandinavien.

Als wir vor ein paar Jahren in Schweden die ersten E-Lkw zu Gesicht bekamen, waren es fast durchweg Modelle für das Baugewerbe: Abrollkipper, Absetzer und normale Kipper. Gut, die Ausführungen waren relativ simpel: 4×2- und 6×2-Fahrgestelle mit gelenkter Nachlaufachse konnten wir dort Probe fahren. Ein paar Mal rund um Volvos Experience Center nahe Göteborg, ein paar Anfahrtests auf 20-Prozent-Steigungen gehörten dazu. Eine Super-Erfahrung war das damals. Denn nichts schien einfacher zu fahren, nichts logischer, als ein mittelschweres Baufahrzeug für den Regionalverkehr als E-Lkw zu konzipieren. Die Nachfrage kam von Volvo-Kunden. Immer strengere Lärm- und Abgas-Beschränkungen auf den Baustellen in Schwedens Städten generierten schon damals den Wunsch nach leisen und emissionsfreien Baufahrzeugen. Heute kann Volvo Trucks praktisch als einziger Hersteller eine komplette E-Truck-Range anbieten – vom schweren FH bis zum 18-Tonner FL.

Derweil spielte das Thema hierzulande kaum eine Rolle. Man stritt sich ob es Sinn mache, Lkw per Oberleitung auf bestimmten Strecken mit Strom zu versorgen. Naja, das haben wir doch schon, nennt sich Bahn. Vergleichsfahrten in Mercedes-Land, insbesondere zwischen einigen Standorten im Südwesten der Republik, harren noch der Auswertung. Während in Skandinavien die E-Road längst zu Grabe getragen wurde: zu teuer, zu aufwendig, zu anfällig.

In Transport-Deutschland grassierte währenddessen das offenbar typisch deutsche Phänomen der Reichweiten-Angst. Dabei ist es keineswegs Angst vor etwas Neuem, was die Entwicklung bei uns so zäh erscheinen lässt. Dass die Fahrzeugindustrie jahrelang Entwicklungen verschlafen hat – geschenkt. Aber es braucht halt mehr als nur E-Fahrzeuge, es braucht auch Infrastruktur. Und während E-Trucks bereits prima funktionieren, tun wir uns mit der Stromversorgung und entsprechender Infrastruktur in jeder Hinsicht immer noch schwer.

Paradox ist dabei, dass gerade das Bau-Haupt- und Nebengewerbe ein enormes Potenzial an Einsätzen für elektrifizierte Baufahrzeuge bietet, aber kaum jemand das Potenzial hebt. Das wichtigste Argument dafür – neben Umweltschutz, CO2-Einsparung und so weiter – sind die relativ moderaten Reichweiten, die Baufahrzeuge über den Tag so benötigen. Argumente dagegen: das nicht unerhebliche Mehrgewicht durch die Batterien und deren nach wie vor hoher Preis. Was viele bei der Kostenabwägung jedoch so gar nicht auf dem Zettel haben ist die Effizienz eines E-Trucks. Wir konnten nach ersten Tests mit leichten, mittelschweren und schweren Modellen bestätigen: Rein vom Energieverbrauch betrachtet, benötigen Fahrzeuge mit batterieelektrischem Antrieb praktisch nur etwa ein gutes Drittel der Energie eines Dieselfahrzeugs. Das kommt einmal durch den vergleichsweise hervorragenden Wirkungsgrad des E-Motors von gut 90 Prozent (Diesel bestenfalls 50 Prozent). Und durch die Fähigkeit der Energie-Rückgewinnung durch Umkehrung des E-Motors zum Generator bei Bremsvorgängen (Rekuperation). Das Ganze natürlich stark abhängig von der Fahrzeugmasse und Topographie.

Kurzum: Rein technisch wäre der E-Antrieb im Baufahrzeug eine extrem elegante Lösung. Der Einwurf, dass man ja auch Nebenabtriebe und Hydraulikleistung berücksichtigen müsse, lässt sich leicht entkräften. Erstens sind Nebenabtriebe technisch viel einfacher zu realisieren als beim Diesel-Antriebsstrang: ein kleiner E-Motor plus Hydraulikpumpe, fertig ist die Laube. Und das bei einem enormen Montage-Freiheitsgrad am und im Rahmen. Der Nebenabtrieb saugt die Batterien leer: erst recht Unsinn. Der Energieverbrauch von Hydraulik-Funktionen wie Absetz-, Abroll- oder Standard-Kippern ist geringer als man denkt und soll – das bestätigen auch die Entwickler – nur minimalen Einfluss auf die Reichweite haben.

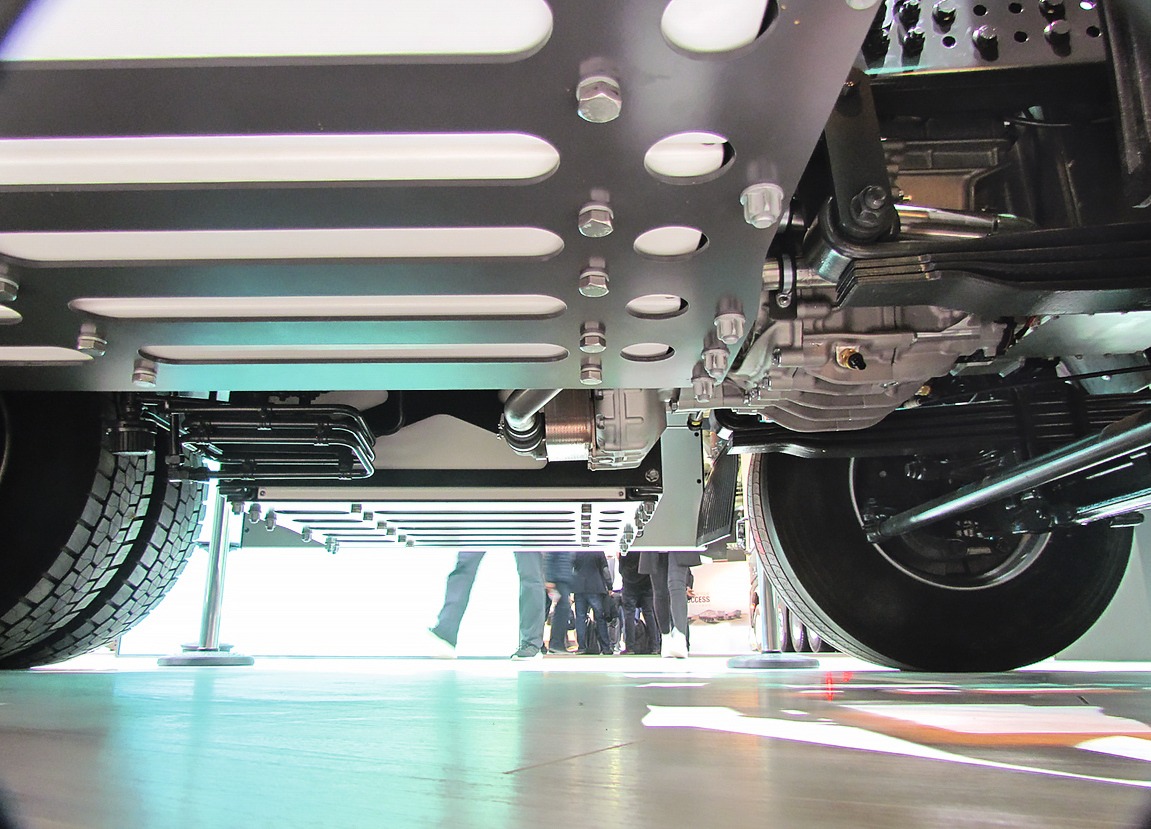

So verwundert es kaum, dass auf der jüngsten Bauma in München auch ein 8×4-Betonmischer-Fahrgestell mit E-Antrieb zu sehen war. Die Fahrzeugbauer von Paul, Vilshofen (früher Paul, Passau), nahmen sich eines Mercedes-Arocs an und verpassten ihm einen hauseigenen E-Antrieb. Und zwar nicht mit den quer unterm Rahmen sitzenden Batteriepaketen des originären Mercedes-E-Antriebskonzepts mit eigener E-Achse. Schon allein wegen der nötigen Bodenfreiheit und der besonderen Einsatzart greift Paul bei diesem Fahrmischer-Konzept auf die bewährte Außenplaneten-Achse mit zentralem E-Motor und Antrieb über Kardanwelle zurück.

Gesamtgewichts-Bonus einfach vergessen

Der Paul 8×4-E-Fahrmischer ist ein schönes Beispiel für Praxisnähe: Je nach Reichweitenbedarf kann er mit sechs oder sieben Batteriepaketen à 60 kWh ausgerüstet werden. Mit der vollen Batteriekapazität (zirka 400 kWh) errechnet Paul eine Reichweite von deutlich über 200 km – inklusive Dauerbetrieb des Mischers auf der Baustelle. Ob das nun eine eher konservative oder optimistische Schätzung ist – Fakt ist: Der Mischer als E-Konzept könnte eine große Zukunft haben. Wenn da nicht im Raum stehen würde, ihm keinen Gesamtgewichts-Bonus für das Mehrgewicht der Batterien zuzugestehen. Denn der Betonmischer wurde bei der Definition dieses Bonus schlichtweg übersehen, so jedenfalls auch ein Mercedes-Experte auf der Bauma. Eigentlich gar nicht witzig, wenn gerade der Fahrmischer auf dieses Plus von 2 t für das zulässige Gesamtgewicht verzichten muss.

Es wiegt also schwer, das Gewicht der Batterien. Und ob Transport von Baustoffen, Kipper-Einsatz oder Entsorgung: Alle bauspezifischen Einsätze sind nun mal nutzlastsensibel. Womit man in Sachen Batteriegewicht zu rechnen hat, mögen diese Zahlen verdeutlichen: Ein 100-kWh-Paket des eActros wiegt rund 700 kg, ein 90-kWh-Paket bei Volvo gut 500 kg. Wenn ein Bau-Truck wenigstens 300 km Reichweite auf die Straße bringen soll, sind also gut 2 t Batteriegewicht einzupreisen. Aber: Die genaue Ermittlung des Reichweitenbedarfs ist nicht von ungefähr ein zentraler Punkt jeder Transportberatung, die alle Anbieter von E-Trucks anbieten. Immerhin sind die Batterien nicht nur der Reichweitenfaktor schlechthin, sondern auch der entscheidende Kostenfaktor: Sie sind das teuerste am E-Truck.

Deshalb jeden geplanten Einsatz auf Kante zu rechnen, ist nur recht und billig. Übrigens: Die Lebensdauer der Batterien erweist sich mit zunehmender Erfahrung als unproblematisch. Unisono befinden die Hersteller die Alterung der Batterien als unkritisch. Jedenfalls solange sie nicht unter Extrem-Bedingungen gefahren werden. Dauernd voll aufladen und dann bis zur Neige auslutschen geht den Entwicklern zufolge gar nicht. Sie definieren daher ein Nutzungsfenster, das zwischen 75 und 85 Prozent der Nenn-Batteriekapazität liegt. Danach richten sich dann auch die Verbrauchsanzeigen im Fahrzeug. Wenn also ein E-Truck in so etwas wie den Notlauf gerät, die Leistung empfindlich gekappt wird, sodass man gerade noch nach Hause humpeln kann, heißt das nicht, dass die Batterie entsprechend leer ist. Sie hat noch Saft. Den gibt sie aber nicht her, um nicht vorzeitig zu altern. Das hat der Hersteller in weiser Voraussicht so eingestellt.

Benötigte Akku-Kapazität vorab grob berechnen

Wer für sich mal seinen Grundbedarf an Akku-Kapazität überschlagen will, muss zuerst seine täglich benötigte Streckenleistung kennen. Und den Stromverbrauch des Fahrzeugs natürlich. Der dürfte bei einem fünfachsigen Kippsattel mit 4×2-Sattelzugmaschine über den Tag bei maximal 110 kWh/100 km voll aus-geladen liegen. Da der Leerfahrtanteil sehr hoch ist, veranschlagen wir mal 70 kWh/100 km für die Leerfahrt, macht im Schnitt und grob gerechnet um die 90 kWh/100 km – natürlich stark abhängig von der Topographie und den Temperaturen. Minusgrade mögen die Batterien gar nicht, mit spürbaren Kapazitätseinbußen in kalten Wintern ist zu rechnen.

Also: Wir benötigen pro Tag 200 km Fahrleistung, entsprechend 2 × 90 kWh Batteriekapazität. Macht zusammen 180 kWh, die wir in den Batterien mitführen müssen. Jetzt aber das Nutzungsfenster nicht vergessen: Wenn die 180 kWh für 75 Prozent nutzbarer Energie stehen, dann kommen am Ende für 100 Prozent 240 kWh heraus. Bei Mercedes wären das 2,4 Batteriepakete, bei Volvo 2,7. Wer also drei Pakete kauft, ist auf der sicheren Seite – zerschneiden können wir die Batteriepacks ja leider nicht.

Macht dann also auf jeden Fall ein Mehrgewicht von 1,5 bis gut 2 t an der SZM aus – wohlgemerkt für den Kipper-Einsatz im Nahverkehr. Vom Bauraum her wäre das kein Problem: Zwischen den Achsen einer SZM mit standardmäßigen 3.700 mm Radstand passen 300 kWh locker rein. Allerdings: Ein Gewichtsbonus von 2 t wäre dann schon recht, also 42 statt 40 t Gesamtgewicht, dann klappt’s auch mit der Nutzlast. Würde also funktionieren. Bei der Vorstellung des eActros 600 rechnete Daimler sogar vor, dass inklusive staatlicher Förderung (80 Prozent des Mehrpreises gegenüber einer Diesel-Zugmaschine), Mautfreiheit sowie auch wegen des günstigeren Kraftstoffverbrauchs ein zum Diesel vergleichbarer Amortisationspunkt möglich ist.

Zur Wahrheit gehört aber auch: Bei unseren Tests mit elektrifizierten 18-Tonnern kamen wir bei einem – durch die jüngste Energiekrise doch recht aufgeblähten – Strompreis auf keinen grünen Zweig. Da lagen die Kosten für den reinen Kraftstoffverbrauch in etwa auf Höhe des vergleichbaren Dieselfahrzeugs. Diese Werte sind – noch – mit Vorsicht zu bewerten, geben sie doch nur einen kleinen Ausschnitt an Einsätzen im Verteilerverkehr wieder.

Fazit: Die Technik für den E-Truck im Bau-Einsatz ist fertig. Und sie ist gut, langsam sogar auch bezahlbar. Noch gar nicht gut sind Infrastruktur und das Angebot an grünem Strom. Aber das ist ein anderes Thema.